不锈钢电解抛光起麻点的原因和解决方案

不锈钢因其优异的耐腐蚀性和美观性,在众多领域得到广泛应用。电解抛光作为提升不锈钢表面质量的关键工艺,却常因操作不当或环境因素导致工件表面出现麻点缺陷。本文深入剖析不锈钢电解抛光过程中麻点产生的根源,并提出针对性的解决方案,旨在为相关从业人员提供技术参考,助力优化生产工艺,提高产品质量。

不锈钢电解抛光起麻点的原因

(一)原材料因素

1. 夹杂物与偏析:不锈钢原料中若存在非金属夹杂物(如氧化物、硫化物等)或元素偏析情况,在电解抛光时,这些部位由于化学成分和电位的差异,容易优先溶解或钝化不良,从而形成麻点的核心。

2. 微观组织结构不均匀:不锈钢的晶粒尺寸、相组成等微观结构的不均匀性会影响其在电解液中的溶解行为。粗大的晶粒边界或异常相界面处,原子排列较为紊乱,活性较高,更容易被腐蚀,进而发展成麻点。

(二)前处理不当

1. 除油不彻底:不锈钢表面残留的油脂会在电解液中阻碍电流的正常流通,导致局部区域的电流密度过高,引起过度腐蚀,产生麻点。

2. 酸洗过度或不足:酸洗是为了去除不锈钢表面的氧化皮和锈蚀物,但如果酸洗时间过长或浓度过高,会造成基体金属的过度侵蚀,破坏表面的平整度;反之,若酸洗不够充分,残留的氧化层会影响电解抛光的效果,两者都可能导致麻点的出现。

3. 打磨痕迹未消除:前期机械加工留下的深划痕或道次之间的接缝处,会在电解抛光时因电流分布不均而产生应力集中,促使麻点在这些位置优先形成。

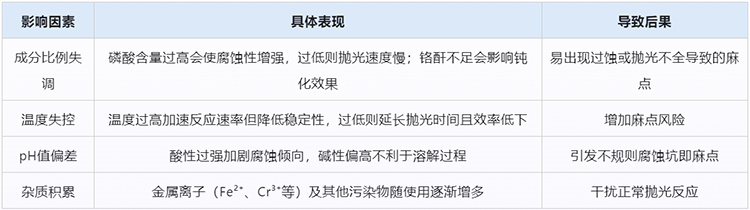

(三)电解液相关问题

(四)工艺参数设置不合理

1. 电流密度过大:过高的电流密度会导致局部过热和剧烈的阳极溶解,使得不锈钢表面来不及均匀整平就已遭受严重侵蚀,形成大量麻点。

2. 通电时间过长:长时间的电解作用会使原本已经达到理想状态的表面继续被腐蚀,原本平滑的区域也开始出现凹陷,最终表现为遍布表面的麻点。

3. 阴阳极间距不合适:电极之间的距离过近会导致电力线过于集中,造成局部电流密度远超平均水平;过远又会使电压降增大,影响整体抛光效果,这两种极端情况都可能诱发麻点的产生。

解决方案

(一)严格把控原材料质量

1. 选择纯净度高、夹杂物少的优质不锈钢板材或管材,必要时进行光谱分析检测,确保材料的化学成分符合要求。

2. 采用先进的冶炼和连铸技术,减少元素偏析现象的发生,尽量使材料的微观组织均匀一致。

(二)优化前处理工序

1. 强化除油环节:选用高效的除油剂,结合超声波清洗或喷淋清洗等方式,确保彻底清除不锈钢表面的油污和其他有机物。

2. 精确控制酸洗工艺:根据不同的不锈钢牌号和表面状况,调整酸洗液的配方、温度和时间。一般可采用渐进式酸洗,先低浓度短时间初步去除氧化皮,再逐步提高浓度和延长时间至适度为止。

3. 细化打磨工艺:使用合适的砂纸或磨具进行打磨,控制好力度和深度,避免产生过深的划痕。

(三)维护和管理电解液

1. 定期检测和调整成分:按照一定的周期对电解液的成分进行分析,及时补充消耗掉的主要成分,并将多余的杂质离子通过沉淀、过滤等方法去除。

2. 严格控制温度:安装恒温加热或冷却装置,将电解液的温度稳定在适宜的范围内(一般为60℃左右)。在生产过程中实时监测温度变化,一旦超出设定范围立即进行调整。

3. 净化电解液:定期添加新鲜的电解液,以稀释积累的杂质浓度。同时,加强电解槽的密封措施,防止外界灰尘和其他污染物进入电解液。

(四)合理设置工艺参数

1. 确定最佳电流密度:通过试验摸索出针对不同类型和规格的不锈钢工件的最适电流密度范围。 2. 精准控制通电时间:根据工件的大小、形状和所需的抛光程度,精确计算并控制通电时间。

3. 调整阴阳极间距:根据工件的形状和尺寸,合理安排阴阳极的位置和间距。对于复杂形状的工件,可以考虑采用辅助电极或屏蔽措施,以保证电流在工件表面的均匀分布。

总结与展望

不锈钢电解抛光过程中出现的麻点问题是多种因素综合作用的结果。通过对原材料、前处理、电解液以及工艺参数等方面的全面分析和精细化管理,可以有效地预防和解决这一问题。希望本文能为广大从事不锈钢加工行业的技术人员提供有益的借鉴和启示,共同推动行业的发展和进步。

来源:凯盟

下一篇:返回列表